線路検査も徐々に外注化が進み、鉄道事業者の若手技術者においては、初めに学ぶべき道ではあるものの、実際に触れる機会がなく、よく分かっていない人もいらっしゃるのではないでしょうか。

また、軌道構造の設計基準と線路検査の不良判定基準を混同している人もたまに見られます。分けて理解する必要があります。ここでは、線路検査について『鉄道構造物等維持管理標準(軌道編)』(以下、標準という)及び手引きを基に学んでいきましょう。

目次

Ⅰ.線路巡視

標準によると、線路巡視とは「軌道及び線路の総合的な保守状態や線路沿線環境の変化等を総合的に把握し、常に列車を安全に運行できるような状態を保持するために定期的に行う、線路及び沿線を見回る行為」と記載されている。

- 勘所:全般的な巡視のほか、春は融凍の状態、春から夏はレール張り出し防止上必要な遊間、道床等の状態、雨期には排水、噴泥及びその箇所の軌道変位の状態、冬にはレールや継目板の損傷、過大遊間、雪、凍上の状態等がある。

- 方法:徒歩または列車(鉄道事業者のうち79%)、軌道モータカー含む(11%)等

- 携行品:携帯電話等、手旗・合図灯等、時計、列車ダイヤ、巡視記録簿、検測器具(標準ゲージ、シクネスゲージ等)、作業用具(スパナ、ハンマー等)

- 記録:日時、方法、項目、区間、実施員、その他特記事項、(検査を要する項目を発見した場合は、キロ程、項目、発見後の対応)

- 徒歩巡視の着目点:保守不良状態(軌道変位、あおり、緩み、脱落、くい込み、ねじれ、浮き、はく離、はく落、トンネル漏水等の有無)、材料不良状態(折れ、割れ、腐食、変形、電食、摩耗、き損、レール波状摩耗等の有無)

- 列車巡視の着目点:異常な列車動揺の有無、きしみ音の有無、列車の運行に対する支障の有無、その他異状の有無

- 周期:徒歩巡視の場合、約9割の鉄道事業者が2回以上/月の頻度で実施している。列車巡視の場合は、1回/日、1回/2日、1回/7日等、事業者によってさまざまである。

Ⅱ.軌道状態検査

標準によると、軌道状態検査とは「軌道の性能を確保するため、軌道変位測定及び列車動揺測定等により、軌道の状態の確認を行うための検査」と記載されている。

軌道変位検査

- 軌道変位の種類:高低変位、通り変位、水準変位、平面性変位、軌間変位

- 検測方法(静的):手検測(巻尺、標準ゲージ、水糸、測定用コマ、定規)、簡易型軌道検測装置(トラックマスター、ライトレック、メモレール等)

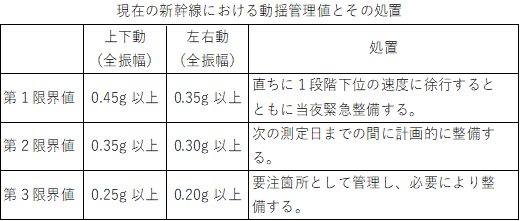

- 検測方法(動的):軌道検測車(マヤ、ドクター東海、サヤ、クヤ、キヤ、ドクターイエロー、イーストアイ等)

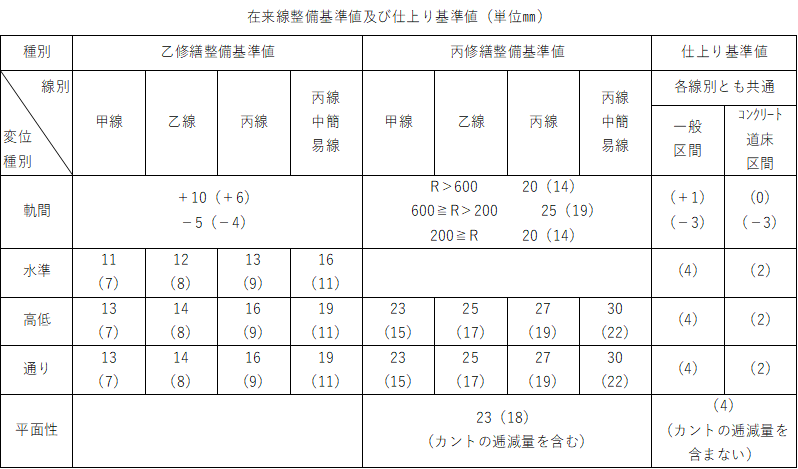

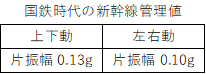

※JR移行後は乙種を「軌道整備目標値」、丙種を「軌道整備基準値」に変更している。

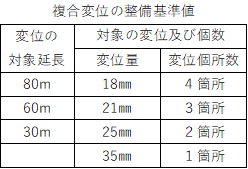

- 複合変位:|通り変位-1.5×水準変位|で求められる。昭和30年代から40年代にかけて2軸貨車の競合脱線が頻発し、昭和38年11月の東海道線鶴見駅構内で発生した脱線衝突事故を契機に検討され、以下の整備基準値が制定された。

列車動揺検査

- 測定機器の種類:列車動揺駒、電子動揺駒、機械式動揺計、電気式動揺計、軌道検測車による自動動揺測定装置

- 測定方法:JISによると、測定は、列車の最前部前台車または最後部後台車の床上で行い、水平な場所に、列車進行方向に対して真直ぐになるように配置する。上下動に限っては、車体中央部床面で測定しても良い。

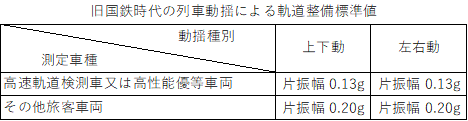

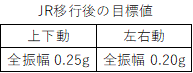

- 整備管理値

以上の国鉄時の考え方を基準に、それぞれの鉄道事業者が継承しつつ制定している。

遊間検査

- 測定の手段:すき間ゲージ又は自動遊間測定装置等、目視による。

- 測定時期:レール温度の上昇に伴い遊間の縮小し始めつつある時、又はレール温度の下降に伴い遊間の拡大しつつある時に測定するのがよい。具体的な測定温度は、地域差に伴う考えられるレール温度範囲によって設定する。

- 測定方法:直線の場合、軌間内側の継目板上部で、曲線の場合は、内外レールとも曲線の中心側の継目板上部のうち、最も遊間が小さいと考えられる箇所を測定する。

- 検査結果の判定方法:https://track-mainte.com/calculationを参照すること。

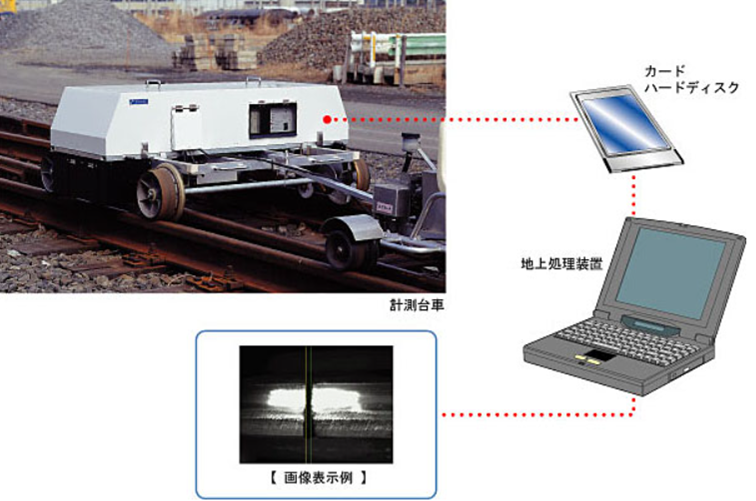

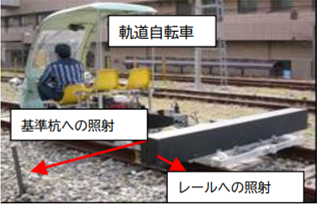

ロングレール検査(伸縮継目のストローク検査含む)

- 測定の手段:ロングレールの不動区間内に引照点(ポンチマーク等)を設けて水糸とスケールにより、ふく進を測定する。また、その際レール温度も併せて測定する。最近では「ふく進測定装置」等の機器を使用して、画像解析や自動レーザー測定で省力化を図っているものもある。

- 測定方法:ふく進量の符号は、ポンチマークが、起点側に動いた場合を「+」、終点側に動いた場合を「-」とする。測定装置等の個別の機器の説明は割愛する。

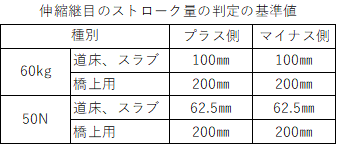

- 伸縮継目のストローク:伸縮継目の中央部付近に基準杭を設置し、その基準杭に糸を張り、スケールなどによりトングレール、受けレールのふく進量を測定する。この場合の符号は、伸びる方向を「+」、縮む方向を「ー」とする。ストローク検査の判定は以下のとおり。

- 分岐器や中継レールを介在させたロングレール:分岐器、中継レールそれぞれ前後15mずつ外側までを介在区間とし、一般区間と分けて判定し、このうち道床横抵抗力比は一番小さい値をとる。鉄道事業者によっては、構造物の前後30m程度離れた箇所に基準杭を設けることとしているところもある。

- 一般区間の判定方法:https://track-mainte.com/calculationを参照すること。

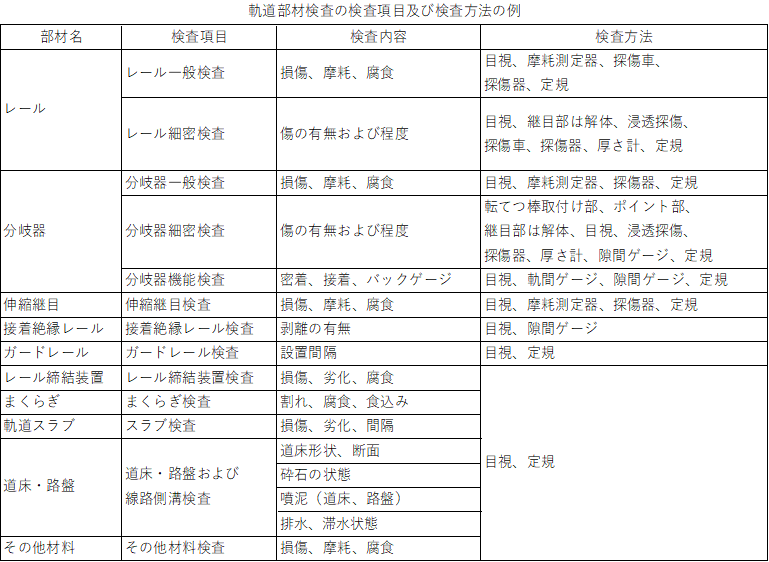

Ⅲ.軌道部材検査(軌道材料検査)

標準によると、軌道部材検査とは「軌道の性能を確保するため、部材の強度及び機能の確認を行うための検査」と記載されている。

レール一般検査(ガードレール類、継目板含む)

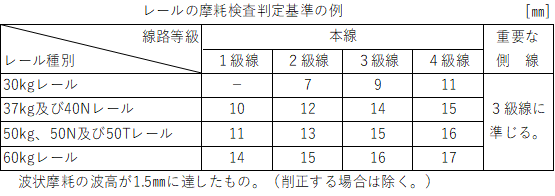

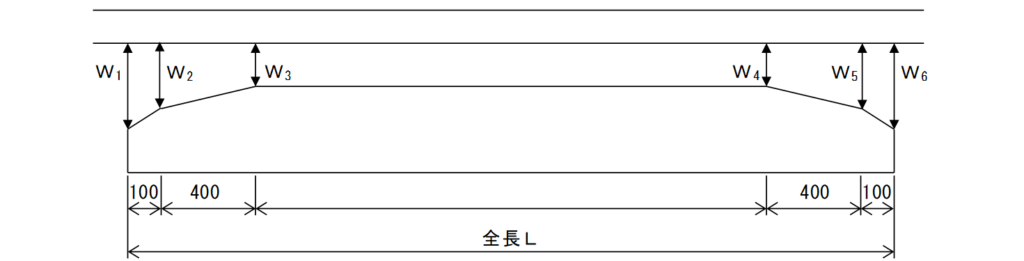

- レール摩耗測定箇所:直線箇所においては、最大摩耗箇所を測定する。曲線区間では2箇所以上測定点を定めて測定する。また、曲線内の最大摩耗箇所も測定する。

その他、高規格線区(幹)は上表3級線、一般側線は4級線に準じる。溶接部の凹凸は、短波(溶接部の落込み)が0.3㎜、長波(1mストレッチ)が0.5㎜に達したもの。

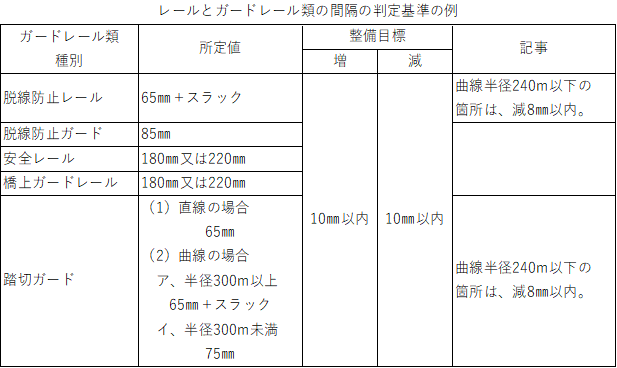

- ガードレール類の間隔:脱線防止レール、脱線防止ガード、安全レール、橋上ガードのフランジウェイ幅については、原則として目測とするが、車輪の接触痕がある場所については折尺等で検測する。

- 踏切ガードの間隔:幅員が5m以上の踏切は、起点、終点端部及び中央部を測定する。5m未満の踏切は、中央部の測定を省略できる。また、この測点以外の箇所でガード間隔が著しく小さい、または大きい場合は、測定箇所を追加する。

レール細密検査

- 測定機器の種類:レール探傷車、レール探傷器(厚さ計含む)、カラーチェック、きしみ判定定規

- 検査フロー:鉄道事業者によって大きく異なるが、基本的にはレール探傷車によりレール傷を検知した場合、そのランクに応じて優先順位をつけ、精密な検査としてレール探傷器で地上検査を行う。

- ソノチェッカー検査方法:「0°探触子を使って水平裂及びボルト穴の水平な破端を検査」「70°探触子を使って頭部横裂を検査」「45°B探触子を使ってボルト穴破端を検査」「45°探触子を使って底部横裂を検査」

- レールテスタ検査方法:「0°探触子で頭部水平裂及びボルト穴の水平な破端」「45°探触子でボルト穴斜め破端、底部横裂」「70°探触子で頭部横裂を検査」。底部腐食量を測定することも可能。複線区間では頭部横裂欠陥の方向性を考慮して列車の進行方向に対向で探傷する。検査の際は、レール上を1m/s程度の速度で押しながら探傷する。

- デジタル探傷器検査方法:主に溶接部の手探傷に用いる。「70°頭部(頭頂面)一探」「45°頭部(頭側面)二探」「45°底部(底側面)二探」にて溶接欠陥を検出する。SM-10Rに「厚さ計」機能が内蔵したものもある。

分岐器検査(一般、機能)

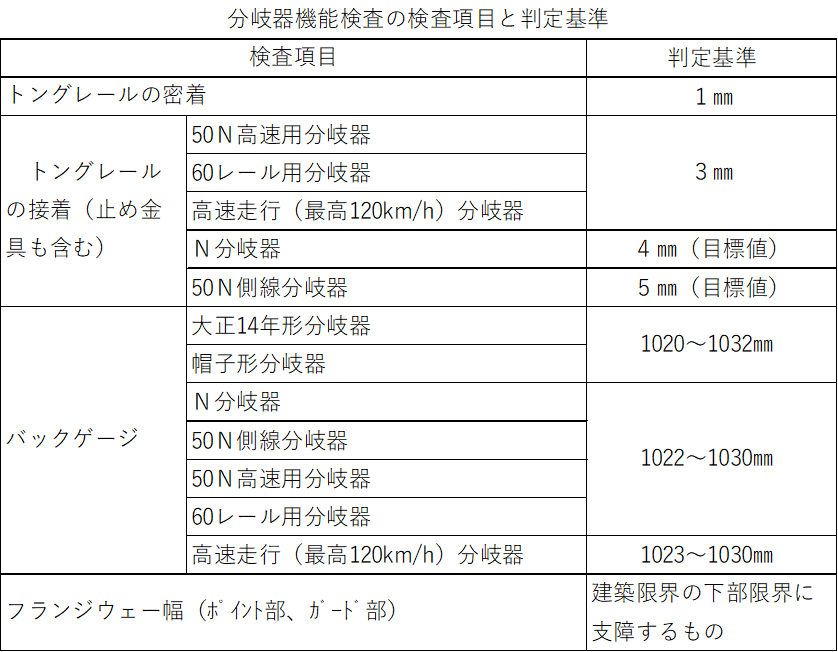

【分岐器機能検査】

- 測定機器の種類:シックネスゲージ、直角定規(スコヤ)等

- トングレールの密着・接着:軌道整備心得により、①密着はポイントリバー(おもり付)とポイントリバー(S形)を使用した分岐器に限り保線で保守する。密着の範囲は、トングレール先端から500㎜を標準とし、基本レールとの隙間をシックネスゲージ等で測定する。②接着は保線で保守こととなっている。接着の範囲は密着以外の部分で、止め金具と基本レールの隙間も含まれ、同じくシックネスゲージ等で測定する。

- トングレール先端の食い違い:大正14年形分岐器(両開き分岐器を除く)以外の分岐器のトングレール先端は基準線に対し、直角上にそろっている。基準線側基本レールに対し、直角定規(スコヤ)をあて、対側のトングレール先端の位置を折尺などで測定する。判定基準は、転てつ棒端がスイッチ・アジャスターと接触し、転換に支障する限度として約20㎜程度であるが、余裕をみて15㎜としている。

- フロー:トングレールと基本レールに発生するフローは接着と密着を悪くするほか、トングレール先端に基本レールのフローがかぶさると転換に支障することがあるので、目視により入念に確認する。

- フランジウェー幅:クロッシングのフランジウェー幅は、バックゲージと同じ位置で測定する。ガードのフランジウェー幅はガードレール中央付近で測定する。ただし、高速走行(120km/h以上)分岐器は、ガードレール両端部付近の断面変化点(端部から100㎜)も測定する。片側のフランジウェー幅を“a1”及び“a2”、Sをスラックとするとき、(a1+a2≧84+2S)及び(a1=a2≧38+S)が下限値である。高速走行(120km/h以上)分岐器のガードレール両端部付近の断面変化点(端部から100㎜)のフランジウェー幅は56㎜が下限値である。

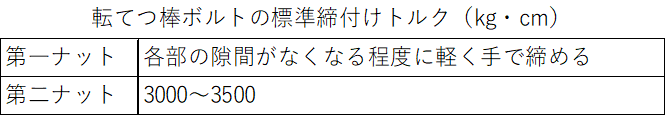

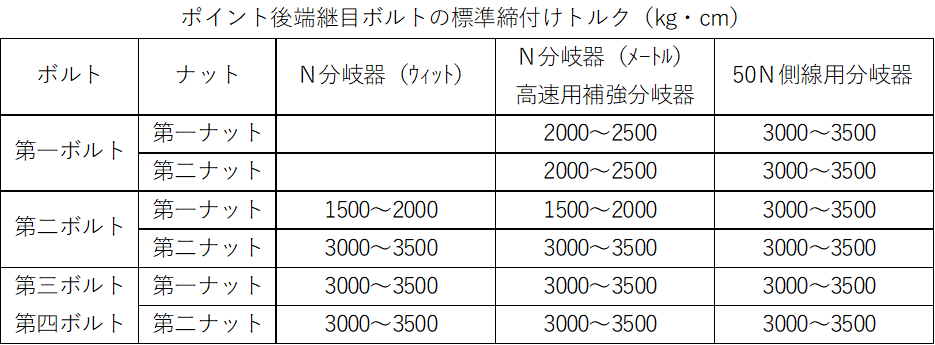

- 締結装置などの付属品の緩み、隙間及び塗油などの状態:①転てつ棒端と連結板突起部との隙間があると、転てつ棒ボルトに密着力が作用して転てつ棒ボルトの損耗を促進すること、また、接着が悪いのと同じであるので、密着側は隙間は無い状態が望ましい。その際、対側は2㎜の隙間ができる構造となっている。②ポイント後端継目(ヒール部)ボルトと分岐継目板押え金具との隙間を測定する。この隙間がなくなり継目ボルトに無理がかかると転換に支障することがあることから確認が必要。③ポイント後端継目ボルトはリードレールに対して直角であるが、レールふく進などにより直角でない場合、ボルトに曲げやせん断力がかかって、ボルトの損耗を早めたり、転換が重くなったり、転換不能となることがある。④ポイント後端継目の段違いは車輪通過時の衝撃を増大させ、また、目違いは車輪による横圧を増大させることがあるから、検査を行う。⑤N分岐器、50N側線用分岐器および高速用補強分岐器のポイント後端継目は、無遊間となっており、フローが発生すると転換に支障することから、それらを確認する。⑥転てつ棒ボルトとN分岐器、高速用補強分岐器のポイント後端継目ボルトは、締めすぎると転換に支障することから締付けトルクを検査する。

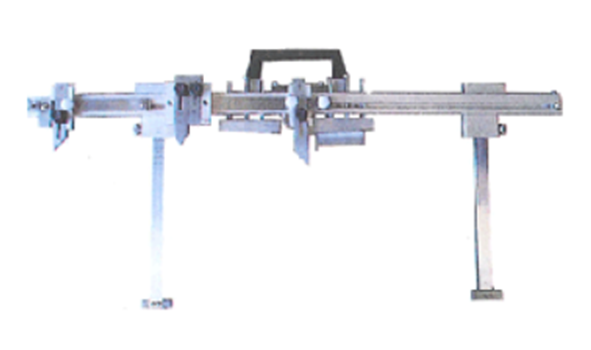

- ポイントガード等の間隔:①ポイントガード、脱線防止用ガード(側線分岐器)のフランジウェー幅の測定位置は下図のとおり。 ②バックゲージは、トングレール先端より100㎜前端側の位置(a)及び端部(b1、b2)の位置で測定する。

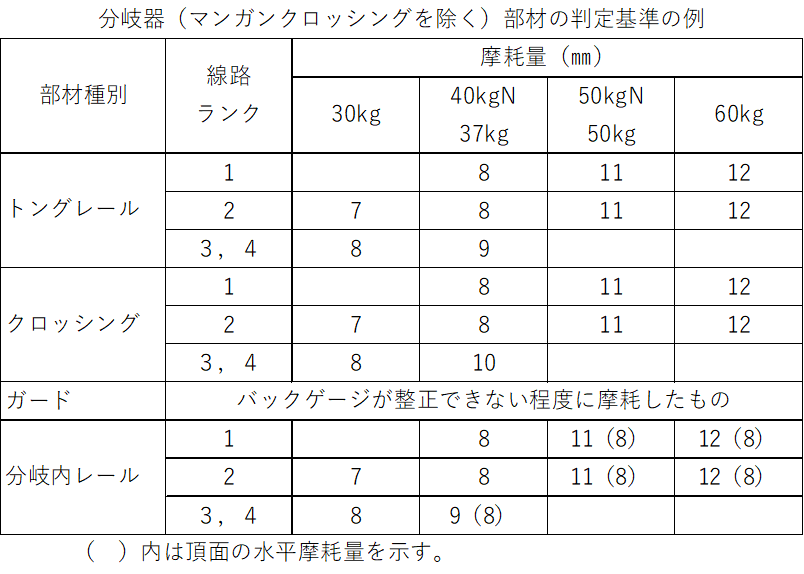

【分岐器一般検査】

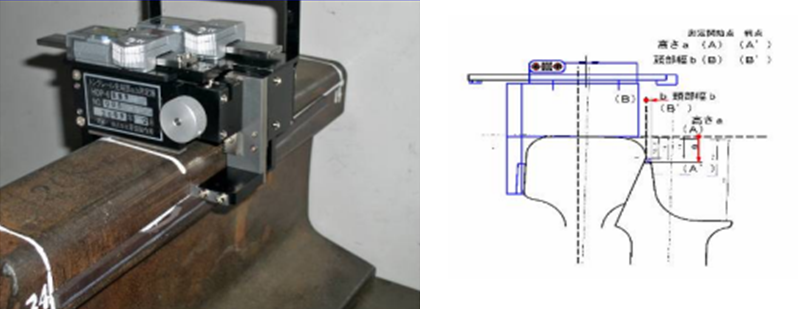

- 測定機器の種類:レール摩耗測定器、分岐器トングレール摩耗測定器、クロッシング摩耗測定器、摩耗判定定規、ノギス等

- 重要分岐器の指定:「トングレール又は基本レールの交換周期が1年未満の分岐器」、「分岐器の前端から20mの範囲に半径400m以下(分岐内曲線を含む。)の曲線が附帯する8#分岐器」、「分岐器の分岐側の通過トン数が年間で500万トン以上の分岐器」、「外方分岐器」、「内方分岐器」

- トングレール先端の欠損:トングレール欠損の高さをa、厚さをbとするとき、{a=15㎜、b=2㎜}の両方が達した場合は、欠損部及びフローの削正を行い、計画的に交換する。{a=15㎜、b=5㎜}の両方または{a=18㎜、b=2㎜}の両方が達した場合は、速やかに交換する。

- トングレール中間部の欠損:トングレール欠損の長さをLとするとき、{a=15㎜、b=2㎜、L=75}の全てが達した場合は、欠損部及びフローの削正を行い、計画的に交換する。{a=15㎜、b=5㎜、L=75}の全てまたは{a=18㎜、b=2㎜、L=75}の全てが達した場合は、速やかに交換する。フロー削正する場合は、Lに対して取付け勾配を1/10より緩やかにする。

- 頭部欠損時の判定:上記のトングレール欠損時で交換と判断された場合に、摩耗判定定規(角点定規)を欠損部全体に当て、角点(2種類)が欠損部より上にくる場合は“緊急交換”、下に来る場合は“計画交換”とする。緊急交換は当日又は当夜中に交換、計画交換は最大2ヶ月程度で交換する。

- トングレール形状かみ合わせ判定:「形状Ⅰ(基本レール、トングレールとも新品に近い状態及び良好な摩耗状態)の場合、基本レールの摩耗が5㎜、トングレールの摩耗が6㎜を超えている場合は、2ヶ月程度以内に各々交換する。」、「形状Ⅱ(基本レールの側摩耗が3㎜以上、トングレールが新品に近い状態)の場合、基本レールのみ2ヶ月程度以内に交換する。」、「形状Ⅲ(基本レールの側摩耗が3㎜以上、トングレールが基本レール側に曲っている)の場合、基本レール及びトングレール共に2ヶ月程度以内に交換する。」、「形状Ⅳ(基本レールの側摩耗が3㎜以上、トングレール頭部にフランジが通った跡がある)の場合、基本レール及びトングレール共に当日又は当夜に交換する。」

分岐器細密検査(解体検査)

- 弾性ポイントは、原則解体しないが、これまでの検査実績、事故トラブルの状況を踏まえて予め支社長が定めておく。

- 転てつ棒等の検査

- ポイント後端部(ヒール部)の検査

- N分岐器(ウィット)の控え棒取付け部の検査

- 50N高速用分岐器、60レール用分岐器のトングレール弾性部の検査

- トングレール頭頂面部の検査

伸縮継目検査

- 検査の方法:目測が原則だが、軌間などの軌道変位が大きい場合やガタが大きい場合は、各部の隙間を隙間ゲージ等で入念に検査する。

- 処置方法:フローが1㎜以上の場合は、計画的に除去を行う。

伸縮継目細密検査

まくらぎ検査

【木まくらぎ・合成まくらぎ】

- 検査方法:まくらぎの割れ、折れ、腐食の状態を目視または目測で行う。必要によりスケール、隙間ゲージで行う。

- 判定基準:①数回犬くぎ類を打替え又は場所を変えても、なお犬くぎの引抜抵抗力が6kN未満のもの、②腐食による断面の減少が1/3以上のもの、③食込削正量が20㎜以上のもの、④割れのため、犬くぎ支持力を得られないもの及び割れが全長にわたって割止めを施しても効力のないもの、⑤折れたもの及びそのおそれのあるもの、⑥その他、ねじれ、わん曲の著しいもの及びソリ等が生じ保守上困難なもの

【PCまくらぎ・RCまくらぎ】

- 検査方法:まくらぎの亀裂、欠損、折れ、受け栓、埋め込み栓などの劣化状態を目視または目測で行う。必要にスケール、隙間ゲージで行う。

- 判定基準:①まくらぎ本体に割れを生じたもの、②まくらぎの鉄筋が露出したもの及び折損したもの、③埋込み栓及び受栓の機能を失ったもの及び材質の劣化したもの、④締結部付近のコンクリートが破損し、締結機能に支障を生じたもの、⑤前各号に掲げるもののほか、有害な欠陥が認められるもの又は保守上困難なもの

軌道スラブ検査

【軌道スラブ・突起コンクリート・直結用道床コンクリート】

- 検査方法:軌道スラブ、突起コンクリートおよび直結用道床コンクリートのひび割れ、損傷の状態を目視または目測で行う。必要にスケール、隙間ゲージで行う。

- 判定基準:①スラブのひび割れ幅0.2㎜、長さ500㎜以上のもの、②突起コンクリートおよび直結用道床コンクリートのひび割れ幅0.2㎜以上のもの、③鉄筋の露出したもの、④コンクリートが損傷し、浮きさびの著しいもの

【てん充層・突起周辺CAモルタル】

- 検査方法:てん充層および突起周辺CAモルタルのすき間、欠損の状態を目視または目測で行う。必要にスケール、隙間ゲージで行う。

- 判定基準:①軌道スラブとてん充層のすき間が1.0㎜以上のもの、②突起コンクリート周辺に2.0㎜以上のすき間があるもの、③てん充層がスラブ端部から奥行き20㎜以上及び突起コンクリート周辺のてん充層が欠損しているもの

【補修の目安】

道床および路盤検査

【道床】

- 検査方法:形状、断面、砕石の状態、道床噴泥の状態を目視で行う。必要によりスケール、隙間ゲージで行う。

- 判定基準:形状、断面の整備状態、砕石の摩耗・扁平・土砂混入の状態、道床噴泥の状態

【路盤】

- 検査方法:路盤の排水・滞水状態、路盤噴泥状態、路盤の沈下・変状状態を目視で行う。

- 判定基準:排水・滞水状態、路盤噴泥状態、路盤の沈下・変状状態

【線路側溝】

- 検査方法:線路側溝の排水・滞水状態を目視で行う。

- 判定基準:排水・滞水状態

(参考文献)

- 解説 鉄道に関する技術基準(土木編)第三版

- 鉄道構造物等維持管理標準(軌道編)

- 鉄道構造物等維持管理標準(軌道編)の手引き

- 分岐器の構造と保守 ―増補改訂版―

<画像引用元>

- 株式会社エイクラ通信 https://www.eikura.co.jp/product/productlist/?cat1=2

- 株式会社カネコ http://www.kaneko-ks.co.jp/products/railway_instrument.html

- 東京計器レールテクノ株式会社 https://www.tokyokeiki.jp/products/rail

- 西日本旅客鉄道株式会社 https://www.westjr.co.jp/company/action/technology/technology/09

- 株式会社ニシヤマ https://www.nishiyama.co.jp/products/s_railway/institutional/railnav3/index.html

- 日本機械保線株式会社 https://www.nkh-cjrg.co.jp/business/examine/dr-tokai

- 株式会社原田製作所 http://www.tshs-net.co.jp/keisoku/index.html

- 松山重車両工業株式会社 http://www.mjk21.co.jp/seihin/sagyosha.html#sagyo1

コメント